引言

在现代工程建设中,爆破作业是一项不可或缺却又极具挑战性的工作。无论是矿山开采,为获取宝贵的矿产资源而对山体进行挖掘;还是道路修建,开辟新的通道以连接不同区域;亦或是水利水电工程,建造大坝、疏通河道等,都离不开爆破技术的支持。然而,爆破作业伴随着巨大的能量释放,如果控制不当,不仅会对周边环境造成严重破坏,如引发山体滑坡、破坏周边建筑物的稳定性,还可能危及人员生命安全,造成不可挽回的损失。因此,如何在保证爆破效果的同时,最大限度地降低其负面影响,成为了爆破工程领域的关键课题。

“预缓 - 光” 控制爆破手段应运而生,它犹如一把精准的手术刀,为解决爆破作业中的难题提供了有效途径。在实际生产中,这种控制爆破手段能够精细地调控爆破的能量分布和作用范围,避免或减少台阶靠帮或并段爆破对最终边帮稳定性的危害,如同一位技艺精湛的工匠,精心雕琢着每一个爆破环节,确保工程的安全与稳定。

“预缓 - 光” 控制爆破手段解析

预裂爆破

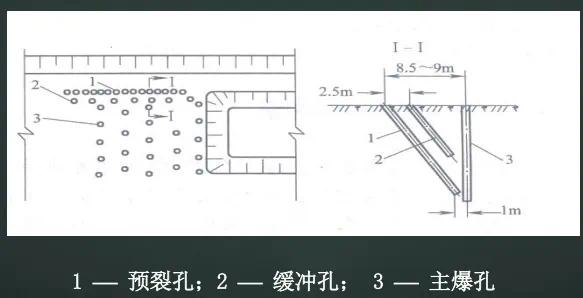

预裂爆破是这一控制爆破体系中的先锋。在靠帮或并段台阶欲形成固定边帮台阶坡顶线的位置处,工作人员会钻凿倾斜炮孔,这些炮孔的倾角精准地设定为最终边帮台阶的倾角 ,就像为即将建造的建筑打下精准的基础桩。在参数设定方面,通常选用直径 90 - 200mm 的潜孔钻机钻孔,孔间距 S=(8 - 12) d,这样的间距设置既能保证炸药爆炸能量的有效传递,又能避免能量过于集中对周边岩体造成过度破坏。线装药密度则通过不耦合系数 K 来控制,K 取 (1/5 - 1/2),这种巧妙的控制方式如同调节水龙头的水流大小,确保炸药的能量能够恰到好处地作用于岩体。

其装药结构采用分段不耦合装药,这种结构宛如在炸药与孔壁之间设置了一层缓冲垫,能够有效降低爆轰波的初始压力,保护孔壁,防止其周围的岩石过度粉碎,使岩体在爆破过程中保持相对稳定。起爆顺序上,预裂炮孔先于主爆孔一次性起爆,率先在岩体中形成一条具有一定宽度的预裂缝。这条预裂缝就像一道坚固的屏障,能够终止裂纹的扩展,减弱爆破地震波对最终边帮的冲击与破坏作用 ,为后续的爆破作业提供稳定的边界条件。

预裂爆破的实质是精心调控炸药的爆炸气体产物作用在孔壁上的压力,使其不超过孔壁岩石的动载抗压强度,如同温柔地抚摸岩石,而不是粗暴地撞击。在质量要求上,预裂缝需要有足够的宽度,不小于 1 - 2cm,这是保证其能够有效阻挡应力波传播的关键;预裂面要比较平整,一般其不平整度应在 ±15 - 20cm 之间,这不仅关乎爆破的美观,更影响着边帮的稳定性;半壁孔率方面,预裂炮孔附近的岩体不应出现严重的爆破裂隙,最佳爆破效果应是在预裂孔壁上留下半个钻孔,这是衡量预裂爆破是否成功的重要标志。

缓冲爆破

缓冲炮孔位于预裂孔和主生产炮孔之间,它就像一位协调者,在两者之间起到过渡和缓冲的作用。其特点鲜明,孔网参数略小于生产炮孔,且孔底不设置超钻或减少超钻量,这就好比在短跑比赛中,缓冲炮孔的起跑距离和冲刺力度都相对较小,以避免对周边岩体产生过大的冲击。同时,控制缓冲炮孔中的装药量使其低于生产炮孔,进一步降低了爆破能量的释放强度。

为了使孔内装药量不致于过分集中,孔中采用填塞物或空气间隔的分段装药结构,这种结构就像将一整股水流分成多股细流,使炸药的能量能够均匀地作用于岩体。当进行靠帮或并段台阶向固定边帮台阶过渡时,让缓冲爆破与预裂爆破同时进行,或略迟于预裂爆破,能够使爆破震动强度大大降低,就像给剧烈的震动加上了减震器,确保最终边帮的稳定性不受过多干扰。

光面爆破

光面控制爆破是在预爆破区域的边缘线或边界线上、或出入沟的两侧边界线上穿凿一排较密集的炮孔,这些炮孔如同紧密排列的士兵,守护着爆破区域的边界。为了达到光面爆破的效果,光面孔的孔间距应小于其抵抗线,取 (0.8 - 1) B,这种孔间距和抵抗线的关系设置,能够使爆破后的岩石沿着炮孔中心连线形成破裂带,从而获得较平整的破裂面。

装药不耦合系数比预裂爆破略小些,线装药密度比预裂爆破略大些,这是根据光面爆破的特点和要求进行的精细调整,以确保炸药的能量能够在保证岩体破裂的同时,又能使破裂面更加平整。一般光面炮孔是在主炮孔爆破后或清碴后再一次起爆,这种起爆时间的安排,能够避免光面炮孔受到主炮孔爆破的过多干扰,保证光面爆破的效果。

对比分析

预裂爆破与光面爆破虽同属控制爆破领域的重要技术手段,但在多个关键方面存在明显差异。

从起爆顺序来看,预裂爆破如同先锋部队,预裂孔率先起爆,在岩体中开辟出一条预裂缝,为后续主爆区的爆破奠定基础,创造稳定的边界条件;而光面爆破则是主爆区先进行爆破,待主爆区完成对大部分岩体的破碎后,光爆孔才后爆,此时光爆孔主要作用于爆破区域的边缘,对边缘岩石进行精细处理,以获得平整的破裂面 。

在自由面数目上,预裂爆破由于在爆破前岩体基本处于完整状态,仅有一个自由面,其爆破作业需要在有限的自由面条件下,通过巧妙的装药和起爆设计,实现对岩体的有效控制;光面爆破则有两个自由面,相对预裂爆破而言,其爆破时岩石的破碎和移动有更多的空间和方向选择,这也使得光面爆破在控制破裂面平整度方面具有一定的优势 。

单位炸药消耗量(线装药密度)方面,预裂爆破由于药包受到的夹制作用较大,在仅有一个自由面的情况下,为了形成有效的预裂缝,炸药单耗相对较大;光面爆破单位炸药消耗量小,在有两个自由面的情况下,能够较为高效地利用炸药能量,在保证岩石破裂的同时,减少炸药的使用量,降低成本的同时也减少了对周边岩体的过度破坏 。

这些差异决定了它们在不同工程场景中的应用选择,预裂爆破更适用于对边帮稳定性要求极高,需要提前构建稳定边界的工程;光面爆破则在对爆破区域边缘平整度要求较高的情况下发挥重要作用 。

实际应用案例展示

在某大型露天矿山的开采项目中,“预缓 - 光” 控制爆破手段得到了成功应用。该矿山的地质条件复杂,岩石硬度高且节理裂隙发育,在开采过程中,边帮的稳定性面临着严峻挑战。若采用传统的爆破方式,极有可能引发边帮滑坡等地质灾害,不仅会影响矿山的正常生产,还会对周边环境和人员安全造成威胁 。

在该矿山的靠帮和并段台阶爆破作业中,预裂爆破发挥了关键作用。工作人员按照设计要求,在靠帮台阶欲形成固定边帮台阶坡顶线的位置处,精准地钻凿倾斜炮孔。这些炮孔的倾角严格控制为最终边帮台阶的倾角,确保了预裂面的准确形成。在装药和起爆环节,采用了直径 150mm 的潜孔钻机钻孔,孔间距设定为 1.5m,线装药密度通过不耦合系数 3.5 进行控制 。采用分段不耦合装药结构,孔内炸药被均匀地分布在不同位置,有效降低了爆轰波的初始压力,保护了孔壁。预裂炮孔先于主爆孔一次性起爆,成功在岩体中形成了一条宽度达 1.5cm 的预裂缝 。这条预裂缝就像一道坚固的防线,有效地终止了裂纹的扩展,大大减弱了后续主爆孔爆破时地震波对最终边帮的冲击与破坏作用 。

在预裂爆破的基础上,缓冲爆破进一步保障了边帮的稳定性。缓冲孔位于预裂孔和主生产炮孔之间,其孔网参数略小于生产炮孔,孔底不设置超钻,装药量也控制在较低水平 。采用了空气间隔的分段装药结构,使炸药能量更加均匀地作用于岩体。在一次爆破作业中,缓冲孔的装药量比生产炮孔减少了 30%,同时起爆时间略迟于预裂爆破。通过这样的控制,爆破震动强度得到了显著降低,经监测,爆破震动速度较未采用缓冲爆破时降低了 40%,有效避免了对边帮岩体的过度扰动 。

光面爆破则为该矿山的爆破作业带来了高质量的爆破效果。在出入沟的两侧边界线上,工作人员穿凿了一排密集的光面孔,孔间距为抵抗线的 0.9 倍,装药不耦合系数比预裂爆破略小,线装药密度略大 。在主炮孔爆破后,光面炮孔进行了一次性起爆,成功获得了平整的破裂面,不平整度控制在 ±10cm 以内,半壁孔率达到了 80% 以上 。这不仅提高了爆破作业的质量,还为后续的工程施工提供了良好的条件,减少了对边帮的修整工作,节省了时间和成本 。

通过 “预缓 - 光” 控制爆破手段的综合应用,该矿山在开采过程中成功保障了边帮的稳定性,实现了安全高效生产。与采用传统爆破方式相比,矿山的开采效率提高了 30%,同时边帮滑坡等地质灾害的发生率降低了 80% 。这一案例充分展示了 “预缓 - 光” 控制爆破手段在实际工程中的显著优势和重要价值,为其他类似矿山的爆破作业提供了宝贵的经验和借鉴 。