引言

在当今的采矿领域,煤层群开采始终占据着极为重要的地位。煤炭作为一种重要的能源资源,其高效开采对于满足能源需求、推动经济发展意义重大。而煤层群由于其独特的赋存条件,开采难度相对较大,如何实现安全、高效的开采一直是行业内关注的焦点。在众多的开采准备方式中,分组集中联合准备凭借其独特的优势,逐渐成为了一种备受青睐的选择,在实际应用中发挥着关键作用,为煤层群的开采开辟了新的路径。

煤层群分组集中联合准备:基础概念与意义

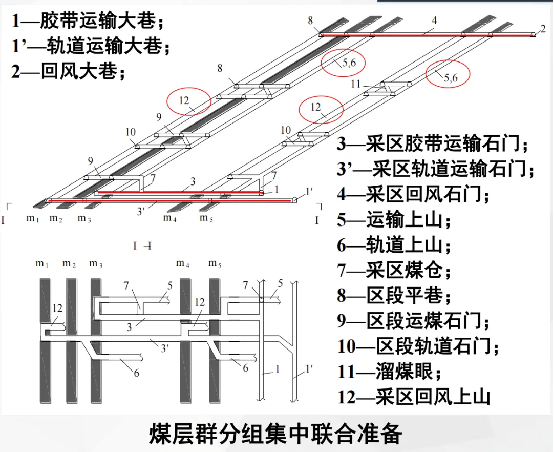

煤层群分组集中联合准备,是一种依据煤层群的层间距情况,将煤层群划分为不同组别的开采准备方式。具体而言,先按层间距不同,把煤层群分为若干组,随后针对每组煤层,进行集中联合准备采区的工作,最后通过采区石门贯穿若干独立采区。这种布置方式犹如精心构建的精密网络,将各个煤层有机地联系在一起,为煤炭的高效开采奠定了坚实基础。

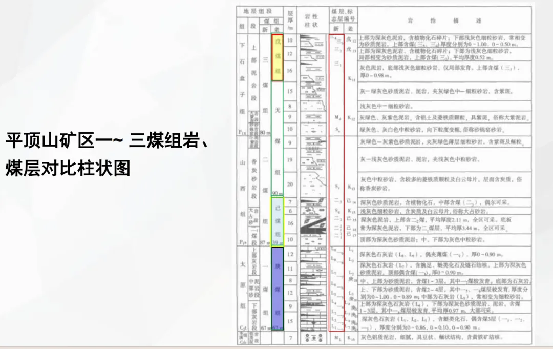

在实际应用中,煤层群分组集中联合准备有着明确的适用条件,当分组间距达到 70m 以上时,这种准备方式便能充分发挥其优势 。这是因为较大的分组间距能够更好地实现集中开采,减少不同组煤层开采时的相互干扰,从而提高开采效率 。以平顶山矿区为例,该矿区的一~三煤组就采用了煤层群分组集中联合准备方式,通过合理分组和巷道布置,实现了煤炭资源的高效开采 。从其岩、煤层对比柱状图中,可以清晰地看到不同煤组的分布情况以及分组集中联合准备方式在该矿区的具体应用 。这种准备方式在平顶山矿区的成功应用,不仅提高了煤炭产量,还降低了开采成本,为矿区的可持续发展提供了有力保障 。

布置方式深度剖析

(一)按层间距分组

在煤层群分组集中联合准备中,按层间距分组是第一步,也是至关重要的环节。具体而言,技术人员会依据先进的地质勘探数据,精确测量各煤层之间的距离。一般来说,当层间距较为接近时,会将这些煤层划分为一组;而当层间距差异较大时,则会划分成不同的组。例如,在某矿区,通过详细的地质勘查,发现部分煤层之间的间距在 30 - 50m,而另一部分煤层间距在 80 - 100m,技术人员便将间距在 30 - 50m 的煤层划分为一组,将间距在 80 - 100m 的煤层划分为另一组 。

不同间距分组有着各自独特的优势与挑战。较小间距分组的优势在于,能够实现资源的集中开采,降低开采成本。由于煤层间距较小,在开采过程中,可以共用一些设备和设施,如运输巷道、通风系统等,从而减少了设备的投入和维护成本。但这种分组方式也面临着一些挑战,比如开采过程中,不同煤层之间的相互影响较大,容易引发顶板垮落、瓦斯泄漏等安全问题。因此,在开采过程中,需要加强对顶板和瓦斯的监测,采取有效的支护和通风措施,确保开采安全。

较大间距分组的优势在于,开采过程中不同煤层之间的相互干扰较小,安全性相对较高。而且,较大的间距可以为巷道布置和设备运行提供更大的空间,有利于提高开采效率。然而,这种分组方式也存在一些问题,比如需要开掘更多的巷道,增加了巷道掘进的工程量和成本。同时,由于不同组煤层之间的距离较远,运输和通风的难度也会相应增加。为了解决这些问题,需要合理规划巷道布局,采用先进的运输和通风设备,确保煤炭的顺利运输和井下通风的良好效果。

(二)采区集中联合准备

每组煤层集中联合准备采区是整个准备方式的核心部分。在具体实施过程中,首先要确定采区内各类设施的布局。运输上山和轨道上山通常会布置在煤层的底板岩层中,这样可以减少巷道的维护成本,提高巷道的稳定性。采区煤仓则会设置在靠近运输大巷的位置,以便于煤炭的储存和运输。例如,在某采区,运输上山和轨道上山沿着煤层底板岩层掘进,采区煤仓紧邻运输大巷,通过溜煤眼与运输上山相连,形成了高效的煤炭运输系统。

这些设施各自承担着重要的功能。运输上山主要负责将采区内的煤炭运输到采区煤仓,通常采用带式输送机进行运输,具有运输量大、效率高的特点。轨道上山则用于运送设备、材料和人员,采用轨道运输方式,能够保证运输的平稳和安全。采区煤仓作为煤炭的储存场所,起到了缓冲和调节煤炭运输的作用,确保了煤炭生产的连续性。

它们之间的协同关系也十分紧密。运输上山将煤炭源源不断地输送到采区煤仓,轨道上山则为运输上山和采区煤仓的设备维护、材料供应提供保障。同时,采区煤仓的煤炭通过运输大巷被运往地面,实现了煤炭的高效运输。在这个过程中,各个设施相互配合,共同构成了一个完整的生产系统,为煤炭的高效开采提供了有力支持。

(三)采区石门的关键作用

采区石门贯穿若干独立采区,在整个煤层群分组集中联合准备中起着举足轻重的作用。在运输方面,采区石门是连接各个采区与运输大巷的关键通道,煤炭通过采区石门被运往运输大巷,再由运输大巷运往地面。例如,在某矿区,采区石门将多个采区与主运输大巷相连,煤炭从采区通过采区石门进入主运输大巷,然后通过主运输大巷被提升到地面,实现了煤炭的高效运输。

在通风方面,采区石门为井下通风提供了通道,新鲜风流通过采区石门进入各个采区,污浊风流则通过采区石门排出。这有助于保证井下空气质量,为矿工提供一个安全、舒适的工作环境。同时,采区石门还在安全方面发挥着重要作用,它可以作为紧急逃生通道,在发生事故时,矿工可以通过采区石门迅速撤离到安全区域。因此,采区石门的合理布置和维护对于保障矿井的安全生产至关重要。

适用条件全面解读

(一)分组间距要求

分组间距 70m 以上这一条件有着深厚的科学依据 。从力学角度来看,较大的间距可以有效减少不同组煤层开采时的相互影响 。在开采过程中,煤层会受到采动影响,产生应力重新分布 。如果分组间距过小,不同组煤层的采动应力相互叠加,可能导致顶板压力增大,增加顶板垮落的风险 。例如,在某矿区,由于分组间距不足 70m,在开采过程中,相邻组煤层的顶板出现了多次垮落事故,严重影响了开采进度和安全 。

从开采工艺角度分析,较大的间距便于布置巷道和设备。在进行巷道掘进时,足够的间距可以为巷道布置提供更大的空间,减少巷道之间的干扰。同时,对于大型开采设备的运行,较大的间距也能提供更好的条件,提高设备的运行效率。

若间距过小,可能会引发一系列安全和生产问题。在安全方面,除了顶板垮落风险增加外,还可能导致瓦斯积聚。因为间距过小,不同组煤层之间的透气性变差,瓦斯难以排出,容易积聚在井下,一旦遇到火源,就可能引发瓦斯爆炸事故。在生产方面,间距过小会增加巷道维护成本。由于采动影响的叠加,巷道更容易变形,需要频繁进行维护,这不仅增加了人力和物力的投入,还会影响生产的连续性。

而间距过大也并非好事。从经济角度考虑,间距过大需要开掘更多的巷道,增加了巷道掘进的成本。同时,由于不同组煤层之间的距离较远,运输成本也会相应增加。例如,在某矿区,分组间距过大,为了连接不同组煤层,需要开掘大量的联络巷道,这使得巷道掘进成本大幅上升。而且,煤炭运输距离的增加,也导致了运输设备的能耗增加,运输成本提高。从资源利用角度看,间距过大可能会导致部分煤炭资源难以开采,降低了资源的回收率。

(二)其他地质与开采条件

除了分组间距外,煤层稳定性也是一个重要因素。稳定的煤层有利于采用分组集中联合准备方式,因为稳定的煤层可以保证开采过程的连续性和安全性。以某稳定煤层矿区为例,采用分组集中联合准备方式后,开采效率得到了显著提高,煤炭产量稳步增长。而不稳定的煤层,如厚度变化较大、断层较多的煤层,采用这种准备方式时需要更加谨慎。因为煤层的不稳定可能导致开采过程中出现顶板垮落、瓦斯突出等安全问题,增加开采的难度和风险。在这种情况下,可能需要对煤层进行详细的地质勘查,制定相应的开采方案,以确保开采的安全和顺利进行。

地质构造对分组集中联合准备方式也有着重要影响。断层、褶皱等地质构造会改变煤层的赋存状态,增加开采的复杂性。在有断层的区域,需要合理布置巷道,避开断层带,以防止巷道垮塌和瓦斯泄漏。例如,在某矿区,由于存在断层,在采用分组集中联合准备方式时,技术人员通过详细的地质勘查,将巷道布置在远离断层的稳定区域,确保了开采的安全。褶皱构造则会使煤层的倾角发生变化,影响开采设备的选择和布置。因此,在地质构造复杂的区域,需要综合考虑各种因素,制定科学合理的开采方案。

瓦斯含量也是不可忽视的因素。高瓦斯含量的煤层在开采过程中需要加强通风和瓦斯治理措施。采用分组集中联合准备方式时,要确保通风系统的合理布置,保证新鲜风流能够充分到达各个开采区域,及时排出瓦斯。例如,在某高瓦斯矿区,通过优化通风系统,采用分组集中联合准备方式,有效地控制了瓦斯浓度,保障了开采的安全。否则,瓦斯积聚可能引发瓦斯爆炸等严重事故,给人员和财产带来巨大损失。

巷道布置详解

(一)主要巷道介绍

胶带运输大巷作为煤炭运输的“主动脉”,承担着将采区内煤炭运往地面的重任 。它通常布置在煤层底板岩层中,这样可以利用底板岩层的稳定性,减少巷道变形和维护成本 。在设计时,胶带运输大巷的坡度需要根据煤层的赋存条件和运输设备的性能来确定 。一般来说,胶带输送机的向上运输坡度不宜超过 17°,向下运输坡度不宜超过 15° 。例如,在某矿区,胶带运输大巷沿着煤层底板岩层掘进,坡度控制在 10° 以内,确保了煤炭运输的平稳和高效 。

(图片来自慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永)

轨道运输大巷则主要用于运输设备、材料和人员。它与胶带运输大巷平行布置,同样布置在煤层底板岩层中。轨道运输大巷的轨距需要根据矿井的运输设备来确定,常见的轨距有 600mm、762mm 和 900mm 等 。为了保证轨道运输的安全和顺畅,轨道的铺设质量至关重要 。轨道的平整度、轨枕的间距等都需要符合相关标准 。例如,在某矿井,轨道运输大巷的轨距为 600mm,轨枕间距为 800mm,通过定期对轨道进行维护和检查,确保了轨道运输的安全可靠 。

回风大巷的主要功能是排出井下的污浊空气,为井下作业人员提供新鲜空气。它一般布置在煤层的上部,与胶带运输大巷和轨道运输大巷形成完整的通风系统。回风大巷的断面尺寸需要根据矿井的通风量来确定,以保证通风效果。同时,回风大巷还需要设置通风设施,如风门、风桥等,以控制风流的方向和风量。例如,在某矿区,回风大巷的断面尺寸为 4m×3m,通过合理设置通风设施,有效地保证了井下的通风安全 。

(二)采区石门与上山巷道

采区胶带运输石门是连接采区与胶带运输大巷的重要通道,主要用于运输煤炭。它通常垂直于煤层走向布置,掘进在煤层底板岩层中。采区胶带运输石门的长度和坡度需要根据采区的位置和煤层的赋存条件来确定。在运输过程中,煤炭通过采区胶带运输石门被输送到胶带运输大巷,然后运往地面。例如,在某采区,采区胶带运输石门长 200m,坡度为 5°,采用带式输送机进行煤炭运输,运输能力可达 1000t/h 。

采区轨道运输石门主要用于运输设备、材料和人员,与轨道运输大巷相连。它同样垂直于煤层走向布置,掘进在煤层底板岩层中。采区轨道运输石门的布置需要考虑与其他巷道的连接和运输的便利性。在运输过程中,设备、材料和人员通过采区轨道运输石门被运往采区内的各个工作地点。例如,在某采区,采区轨道运输石门与轨道运输大巷通过道岔相连,方便了设备和材料的运输。

采区回风石门是采区通风系统的重要组成部分,用于排出采区内的污浊空气。它与回风大巷相通,布置在采区的上部。采区回风石门的断面尺寸和通风能力需要根据采区的通风需求来确定。在通风过程中,污浊空气通过采区回风石门被排出到回风大巷,然后排出地面。例如,在某采区,采区回风石门的断面尺寸为 3m×2.5m,通风能力为 5000m³/min,有效地保证了采区的通风安全 。

运输上山主要负责将采区内各煤层的煤炭运输到采区煤仓。它一般布置在煤层底板岩层中,与采区胶带运输石门相连。运输上山的坡度和运输设备需要根据煤层的赋存条件和煤炭的运输量来确定。在运输过程中,煤炭通过运输上山被输送到采区煤仓,然后通过采区胶带运输石门被运往地面。例如,在某采区,运输上山采用带式输送机进行煤炭运输,坡度为 12°,运输能力可达 800t/h 。

轨道上山用于运送设备、材料和人员,与采区轨道运输石门相连。它同样布置在煤层底板岩层中,与运输上山平行布置。轨道上山的轨距和运输设备需要根据矿井的运输需求来确定。在运输过程中,设备、材料和人员通过轨道上山被运往采区内的各个工作地点。例如,在某采区,轨道上山的轨距为 600mm,采用矿车进行运输,运输能力为 500t/d 。

回风上山是采区通风系统的重要组成部分,用于排出采区内的污浊空气。它与采区回风石门相连,布置在采区的上部。回风上山的断面尺寸和通风能力需要根据采区的通风需求来确定。在通风过程中,污浊空气通过回风上山被排出到采区回风石门,然后排出地面。例如,在某采区,回风上山的断面尺寸为 3m×2.5m,通风能力为 4000m³/min,有效地保证了采区的通风安全 。

(三)其他辅助巷道

采区煤仓是煤炭储存和缓冲的重要设施,位于运输上山和采区胶带运输石门之间。它的容量需要根据采区的生产能力和运输系统的能力来确定。采区煤仓的形状有圆形、方形等,常见的是圆形煤仓。在实际应用中,采区煤仓可以起到调节煤炭运输量、保证运输连续性的作用。例如,在某采区,采区煤仓的容量为 500t,当采煤工作面的煤炭产量大于运输系统的运输能力时,煤炭可以暂时储存在采区煤仓中;当运输系统的运输能力大于采煤工作面的煤炭产量时,采区煤仓中的煤炭可以及时补充运输,保证了煤炭运输的连续性 。

区段平巷是直接为采煤工作面服务的巷道,分为区段运输平巷和区段轨道平巷。区段运输平巷位于采煤工作面的下部,主要用于运输煤炭和设备;区段轨道平巷位于采煤工作面的上部,主要用于运输材料和人员。区段平巷的布置需要考虑与采煤工作面的连接和运输的便利性。在采煤过程中,煤炭通过区段运输平巷被输送到运输上山,设备和材料通过区段轨道平巷被运往采煤工作面。例如,在某采煤工作面,区段运输平巷采用刮板输送机进行煤炭运输,区段轨道平巷采用绞车进行材料和人员运输,保证了采煤工作面的正常生产。

区段运煤石门和区段轨道石门用于连接区段平巷与采区上山,分别承担运煤和辅助运输任务。它们的布置需要根据采区的巷道布局和运输需求来确定。在运输过程中,煤炭通过区段运煤石门被输送到运输上山,设备、材料和人员通过区段轨道石门被运往采区上山。例如,在某采区,区段运煤石门和区段轨道石门与区段平巷通过联络巷相连,方便了煤炭和设备、材料、人员的运输。

溜煤眼是连接区段运输平巷和采区煤仓的垂直巷道,用于将区段运输平巷的煤炭直接溜放到采区煤仓。它的直径和深度需要根据煤炭的运输量和采区的巷道布局来确定。溜煤眼的布置需要保证煤炭能够顺利溜放,同时要防止煤炭堵塞和垮落。例如,在某采区,溜煤眼的直径为 2m,深度为 30m,采用混凝土支护,有效地保证了煤炭的溜放安全 。

实际应用案例分析

(一)成功案例分享

平顶山矿区作为分组集中联合准备的典型成功案例,其应用经验值得深入探究。在实施过程中,平顶山矿区首先对煤层群进行了细致的勘查和分析。技术人员通过先进的地质勘探技术,精确掌握了各煤层的层间距、厚度、倾角等地质参数。根据这些参数,将煤层群合理地划分为不同的组。例如,对于层间距在 80 - 100m 的煤层,划分为一组;对于层间距在 100 - 120m 的煤层,划分为另一组 。

(图片来自慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永)

在巷道布置方面,平顶山矿区严格按照分组集中联合准备的要求进行施工。胶带运输大巷、轨道运输大巷和回风大巷布置合理,形成了高效的运输和通风系统。采区石门贯穿各个独立采区,实现了煤炭的快速运输和人员、设备的便捷通行。运输上山和轨道上山采用先进的支护技术,确保了巷道的稳定性和安全性。

通过实施分组集中联合准备,平顶山矿区取得了显著的成果。煤炭产量大幅提高,开采效率提升了 30% 以上 。由于减少了巷道掘进量和设备投入,开采成本降低了 20% 左右 。同时,安全管理也得到了加强,瓦斯事故发生率显著降低,为矿区的可持续发展奠定了坚实基础 。

(二)经验与教训总结

从平顶山矿区等实际案例中,可以总结出以下宝贵经验。在实施分组集中联合准备前,必须进行详细的地质勘查,全面掌握煤层群的地质条件。只有这样,才能合理分组,科学布置巷道,确保开采的顺利进行。例如,在某矿区,由于前期地质勘查不充分,分组不合理,导致开采过程中出现了诸多问题,如巷道掘进困难、煤炭运输不畅等。

先进的技术和设备是实现高效开采的关键。采用先进的支护技术可以保证巷道的稳定性,减少维护成本;使用高效的运输设备可以提高煤炭运输效率,降低运输成本。在某矿区,由于采用了先进的锚杆支护技术和大功率的带式输送机,巷道维护成本降低了 30%,煤炭运输效率提高了 40% 。

然而,在实际应用中也可能出现一些问题。比如,在巷道掘进过程中,可能会遇到地质构造复杂的区域,导致巷道掘进难度增加。此时,可以采用超前探测技术,提前了解地质构造情况,制定相应的掘进方案。在通风方面,如果通风系统设计不合理,可能会出现通风不畅的问题。解决这一问题的关键在于优化通风系统设计,合理布置通风设施,确保井下通风良好。例如,在某矿区,通过增加通风机的功率和调整通风巷道的断面尺寸,有效地解决了通风不畅的问题。

小结

煤层群分组集中联合准备作为一种科学高效的开采准备方式,在煤层群开采中具有重要的应用价值。通过按层间距合理分组、精心进行采区集中联合准备以及充分发挥采区石门的作用,能够实现煤炭资源的高效开采。同时,严格遵循分组间距 70m 以上等适用条件,并综合考虑煤层稳定性、地质构造和瓦斯含量等因素,可确保这种准备方式的安全实施 。在巷道布置方面,合理规划各类巷道的位置和功能,能够形成高效的运输和通风系统 。实际应用案例也充分证明了这种准备方式在提高煤炭产量、降低开采成本和保障安全生产等方面的显著成效 。

(文章参考了 慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永的课件)